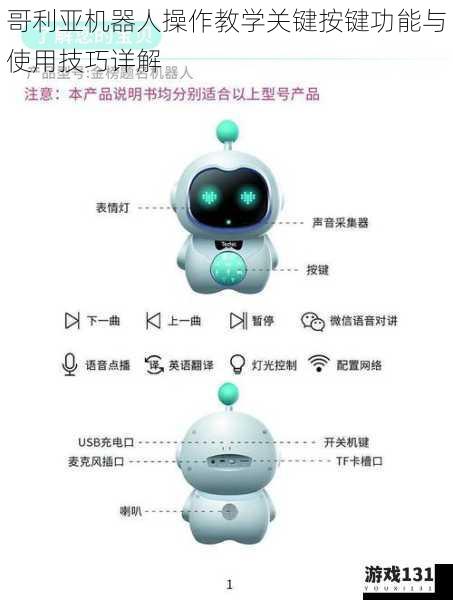

哥利亚机器人操作教学关键按键功能与使用技巧详解

哥利亚机器人作为一款广泛应用于工业自动化领域的高精度设备,其操作系统的稳定性和功能设计的科学性直接决定了生产效率与作业安全。对于操作人员而言,熟练掌握控制面板的关键按键功能及配套使用技巧,是保障设备高效运行的核心能力。将从人机交互界面设计逻辑出发,系统解析各功能模块的物理按键布局与操作规范,并针对实际应用场景提炼专业级操作技巧。

核心功能按键体系解析

1. 电源控制模块

主电源开关采用三档旋钮式设计,顺时针旋转至"ON"档位激活系统自检程序,逆时针旋转至"OFF"档位执行断电保护。需特别注意:设备完全关机后需等待系统电容放电完成(约30秒)方可进行物理维护操作。

紧急停止按钮(红色蘑菇头按键)作为安全优先级最高的物理控制单元,采用双回路冗余设计,触发时立即切断动力电源并启动机械制动系统。复位操作需顺时针旋转解锁后重新执行系统初始化流程。

2. 运动控制模块

轴选按键组采用六轴独立选择架构,每个按键对应机器人J1-J6关节轴。长按选择键2秒进入轴激活模式,此时操作摇杆可进行单轴微调运动。注意:多轴联动需通过模式切换进入坐标系控制状态。

速度调节旋钮具备五级精密调速功能,建议初级操作人员从最低速档(10%额定速度)开始训练。在示教模式下,建议保持速度不超过30%以保障轨迹精度;自动运行时可根据负载特性提升至70%-80%。

3. 程序管理模块

程序启动/暂停键采用双色LED背光设计:绿色常亮表示就绪状态,黄色闪烁表示暂停状态。程序中断后重启需先执行路径校验,避免坐标系偏移导致的轨迹偏差。

轨迹复现键支持三种调用模式:短按调用最近存储路径,长按3秒进入程序库菜单,组合Shift键可激活路径优化算法。建议复杂轨迹首次运行前进行3次以上空载模拟。

高阶操作技巧体系

1. 坐标系智能切换策略

在工具坐标系模式下,建议先执行TCP(工具中心点)标定补偿,每次更换末端执行器后必须重新建立坐标系参数。切换至用户坐标系时,可利用三点标定法建立精准的作业平面基准,特别适用于多工位协同作业场景。

2. 运动轨迹优化方案

使用路径预判功能时,操作人员应养成"先规划后执行"的操作习惯:通过轨迹预览模式观察关键路径点,利用轨迹平滑算法消除突变节点。对于复杂曲面作业,建议采用分段编程策略,每段程序设置2-3个过渡点提升连续性。

3. 异常状态处置规范

当系统报警代码显示E201(过载保护)时,应依次检查:末端负载参数设置、减速机润滑状态、关节轴承间隙。出现E305(编码器异常)时,需立即停止作业并执行零点校准程序,必要时进行光电编码器的清洁维护。

维护保养要点

每日作业前应执行系统自检程序,重点观察各轴背隙数值是否在允许范围内(≤0.02mm)。每周维护需清理控制柜滤网,检查动力电缆绝缘层完整性。每500小时运行周期后,应使用激光干涉仪进行全行程定位精度检测,误差超过0.1mm需执行补偿校准。

哥利亚机器人作为现代智能制造体系的重要组成单元,其操作系统的科学运用需要建立在深刻理解设备原理的基础上。操作人员应当持续强化功能模块的关联认知,通过规范化的操作流程与智能化的辅助功能相结合,充分发挥设备的最大效能。随着工业4.0技术的深化应用,人机协同作业的智能化水平将持续提升,但核心操作规范与安全意识的培养始终是工业自动化发展的根基。